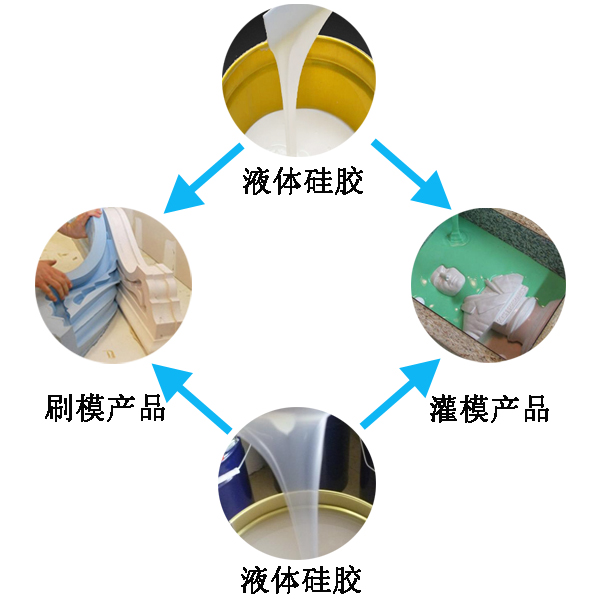

在模具制造與復制的精密世界里,模具硅膠以其獨特的柔韌性和卓越的復制能力,成為了眾多手工藝人、設計師以及工業制造者的首選。然而,要想制作出既精準又耐用的硅膠模具,并非易事,它考驗著制作者的耐心、細心以及對細節的把控能力。本文宏圖將深入探討模具硅膠翻模的全過程,揭示那些決定成敗的關鍵細節。

一、前期準備:奠定成功的基礎

1. 原型設計與制作

一切始于原型。無論是手繪的藝術品,還是3D打印的精密部件,原型的質量直接決定了硅膠模具的精度和最終產品的品質。因此,在動手之前,務必確保原型表面光滑無瑕疵,細節清晰可辨。

2. 材料與工具的選擇

選用高質量的模具硅膠至關重要。不同的硅膠類型適用于不同的應用場景,如硬度、耐溫性、透明度等特性需根據實際需求進行挑選。同時,準備好電子秤(精確到克)、攪拌棒、量杯、脫模劑、密封容器等必要工具,確保操作過程順暢無阻。

二、分模設計:藝術與科學的結合

1. 分模線的規劃

分模線是模具設計的靈魂。它不僅關乎模具的結構合理性,還直接影響到脫模的難易度和最終產品的完整性。因此,在規劃分模線時,需綜合考慮原型的形狀、尺寸以及預期的脫模方向,確保分模線既簡潔又高效。

2. 模框的搭建

模框的作用是固定原型,防止硅膠流淌,同時確保模具的形狀和尺寸準確無誤。使用油泥、木板或專用模框材料,根據分模線精確搭建,確保每個部分都能緊密貼合,不留縫隙。

三、硅膠處理與灌注:技術與藝術的融合

1. 硅膠與固化劑的配比

按照廠家推薦的配比,精確稱量硅膠和固化劑,使用電動攪拌器或手動攪拌至完全均勻,避免產生氣泡。配比不準確或攪拌不充分,都將導致模具強度不足或固化不良。

2. 灌注技巧

灌注硅膠時,應采取緩慢、均勻的方式,避免一次性倒入過多造成氣泡。使用刮刀或刷子輕輕刮平表面,去除多余氣泡。對于復雜結構,可采用分層灌注,每層固化后再進行下一層,以提高模具的精度和強度。

四、固化與脫模:耐心與技巧的雙重考驗

1. 固化條件的控制

硅膠模具的固化過程需要穩定的溫度和濕度環境。根據硅膠類型,設定合適的固化時間,避免過早或過晚脫模,以免影響模具的強度和精度。

2. 脫模技巧

脫模前,檢查模具邊緣是否完全固化,必要時可輕輕敲打模具背面幫助分離。使用脫模劑或凡士林可以減少模具與原型之間的摩擦力,使脫模更加順暢。脫模時,需保持耐心,避免使用蠻力損壞模具。

五、細節優化與質量控制

1. 模具修整

脫模后,仔細檢查模具表面是否有瑕疵或氣泡,必要時進行修補或重新制作。使用砂紙或打磨工具輕輕打磨模具邊緣,使其更加平滑。

2. 質量控制

建立質量控制體系,對每批模具進行抽樣檢查,確保每一環節都符合質量標準。記錄每次翻模的數據和經驗,不斷優化流程,提升效率和質量。

模具硅膠翻模是一項既考驗技術又充滿藝術性的工作。從原型的準備到模具的脫模,每一個細節都關乎最終產品的成敗。只有不斷探索、實踐,才能在模具制造的道路上越走越遠,創造出更多令人驚嘆的作品。記住,細節決定成敗,每一次的精益求精,都是對完美追求的最好詮釋。